鋳造用ワックス選択と温度管理

埋没後24時間以内に焼却しないと鋳造失敗します

鋳造用ワックスの種類と硬さの選び方

歯科補綴物の製作において、鋳造用ワックスの選択は最終的な適合精度を大きく左右する重要な要素です。ワックスには大きく分けてハード、ミディアム、ソフトの3つの硬さがあり、それぞれ異なる特性を持っています。これらを適切に使い分けることで、より精度の高いワックスパターンを作製することが可能になります。

ハードタイプのワックスは、主に間接法でのインレーやクラウン製作に適しています。融点は約57~60℃で、凝固後の硬さが高いため、彫刻時に細かい形態を維持しやすく、模型から外す際の変形も最小限に抑えられます。特に咬合面の複雑な形態を再現する場合や、薄い部位での操作が必要な場合には、この硬さが有利に働くのです。

一方、ミディアムタイプは汎用性が高く、季節や室温に左右されにくい特徴があります。適度な硬さと粘靭性を兼ね備えているため、直接法と間接法の両方で使用できます。凝固収縮率が小さく設定されているため、精度の高いワックスパターンが得られます。室温が変動しやすい環境や、作業時間が長くなる症例では、この中間の硬さが作業効率と精度のバランスを保つ選択となります。

ソフトタイプは、直接法での使用や、圧接による形態付与が必要な場合に選択されます。口腔内温度で軟化しやすく、適合性を確認しながら調整できる利点があります。ただし、軟らかい分だけ変形しやすいため、模型上での長時間放置や、高温環境での保管は避ける必要があります。夏季や暖房の効いた室内では特に注意が必要です。

硬さの選択基準には、症例の種類だけでなく、作業環境の温度や湿度も関係します。室温が25℃前後の場合はミディアムが扱いやすく、30℃を超える夏季にはハードタイプを選ぶことで変形リスクを減らせます。逆に冬季の低温環境では、ソフトタイプでも十分な硬さが得られるため、症例に応じて柔軟に選択することができます。

つまり症例と環境で選ぶのが基本です。

各メーカーのワックスには色分けがされており、例えばハードは青色、ミディアムは緑色、ソフトは赤色といった具合に区別されています。これにより視覚的にも識別しやすく、作業中の取り違えを防ぐ工夫がされています。複数の硬さを使い分ける場合には、この色分けを活用して効率的な作業を進めましょう。

鋳造用ワックスの保管温度と湿度管理

鋳造用ワックスの性質は、保管環境によって大きく変化します。特に温度と湿度の管理は、ワックスの硬さや寸法安定性に直接影響を与えるため、適切な保管方法を理解することが重要です。ワックスは熱可塑性材料であり、温度変化に敏感に反応するため、保管場所の選定には十分な注意が必要となります。

理想的な保管温度は20~25℃の範囲です。この温度帯であれば、ワックスの物性が安定し、使用時に期待通りの硬さと操作性が得られます。30℃を超える環境では、ワックスが軟化して変形しやすくなり、棒状やシート状のワックスでは自重による歪みが発生することもあります。逆に10℃以下の低温では、ワックスが硬くなりすぎて彫刻性が低下し、割れやすくなる問題が生じます。

湿度管理も見逃せない要素です。相対湿度は40~60%程度が望ましく、これより高い湿度環境では、ワックスの表面に水分が付着し、埋没時の問題を引き起こす可能性があります。特に梅雨時期や高湿度地域では、密閉容器での保管や除湿剤の使用が効果的です。湿度85%以上の環境では、ワックスの使用自体を避けるべきという指摘もあります。

40~60%が適正な湿度範囲です。

直射日光を避けることも重要なポイントです。紫外線はワックスの成分を変質させ、本来の特性を失わせる原因となります。窓際や照明の近くではなく、暗所での保管が推奨されます。また、冷暖房設備の風が直接当たる場所も避けるべきです。温度変化が激しい場所では、ワックス内部に応力が蓄積し、使用時に予期しない変形を引き起こすことがあります。

長期保管する場合には、元のパッケージに入れたまま、密閉容器や引き出しに収納する方法が有効です。空気との接触を最小限にすることで、酸化による劣化を防ぐことができます。開封後のワックスは、できるだけ早く使い切ることが理想ですが、やむを得ず保管する場合には、ラップやビニール袋で包んで密閉し、温度管理された場所に置くようにしましょう。

季節による保管方法の調整も考慮すべき点です。夏季には冷房の効いた室内での保管が望ましく、冬季には暖房器具から離れた場所を選びます。季節の変わり目には、保管場所の温湿度を再確認し、必要に応じて場所を変更することで、ワックスの品質を長期間維持できます。適切な環境で保管されたワックスは、開封後数ヶ月間は安定した性能を発揮します。

鋳造用ワックスの収縮率と寸法精度

ワックスパターンは温度変化により収縮する性質があり、この収縮率を正確に理解することが、適合性の高い補綴物製作の鍵となります。一般的なワックスパターンの収縮率は0.6~1.2%程度とされており、これは液状から固体への相変化と、温度降下に伴う熱収縮の両方が原因です。たとえば10mmの寸法であれば、0.06~0.12mm程度縮むことになり、これは人間の髪の毛1本分にも満たない微細な変化ですが、補綴物の適合性には大きな影響を与えます。

ワックスの収縮は2つの段階で発生します。第1段階は、ワックスを溶解して模型上に盛り上げた直後、液体から固体に変化する際の凝固収縮です。この段階では、分子間の距離が縮まることで体積が減少します。第2段階は、ワックスが室温まで冷却される過程での熱収縮です。45℃から23.5℃まで冷却される間に約1%の収縮が発生するというデータもあります。

収縮は二段階で進行します。

この収縮率は、ワックスの種類や組成によって異なります。パラフィンワックスを主成分とするものは比較的収縮が大きく、マイクロクリスタリンワックスを配合したものは収縮が小さい傾向があります。製品によっては「低収縮」や「凝固収縮が小さい」といった特徴が謳われており、精密な適合が求められる症例では、こうした特性を持つワックスを選択することが推奨されます。

ワックスパターンを模型上に長時間放置することも、寸法精度に影響します。ワックスには内部応力が蓄積しており、時間経過とともにこの応力が解放されて変形が生じます。理想的には、ワックスパターン完成後、なるべく早く埋没作業に移行することが望ましいとされています。ただし、急いで埋没するのではなく、室温で十分に冷却し、応力を自然に解放させてから埋没することで、変形を最小限に抑えることができます。

埋没材の膨張率との関係も重要です。鋳造用埋没材は、焼却過程で膨張する性質があり、この膨張がワックスの収縮を補償する役割を果たします。埋没材の膨張率は通常1~2%程度に設定されており、ワックスの収縮率と合わせて、最終的な鋳造体のサイズが適正になるよう調整されています。使用するワックスと埋没材の組み合わせによって、最終的な適合性が変わるため、材料の選択には一貫性が求められます。

収縮を考慮した設計も実践的な対策の一つです。経験豊富な技工士は、ワックスパターンを僅かに大きめに作製することで、収縮後に適正なサイズになるよう調整します。ただし、この方法には高度な経験と技術が必要であり、一般的には、収縮率の小さいワックスを選択し、適切な埋没材と組み合わせることで、設計通りの寸法精度を確保する方法が推奨されます。

鋳造用ワックスの焼却温度と残留リスク

ワックスパターンを埋没材から完全に除去するための焼却工程は、鋳造成功の重要な要素です。不適切な焼却温度や時間設定により、ワックスが鋳型内に残留すると、鋳造欠陥の原因となります。特に炭化したワックスが残留した場合、鋳込み時にガスが発生し、鋳造体表面に気泡や鋳巣といった欠陥が現れます。これらの欠陥は補綴物の強度低下や適合不良を引き起こし、最悪の場合、作り直しが必要になります。

ワックスの融点は一般的に60~70℃程度ですが、完全に燃焼させるには350~550℃の温度帯を経由する必要があります。この温度域では、溶解したワックスが埋没材の微細孔に染み込み、さらに気化して燃焼します。急激な温度上昇は避けるべきで、段階的に昇温することで、ワックスが膨張して鋳型内壁を荒らすリスクを減らすことができます。一般的には、室温から300℃までを2~3時間かけてゆっくり昇温する方法が推奨されます。

最終的な焼却温度は、使用する金属の種類によって異なります。金合金や白金加金合金の場合は650~700℃、メタルボンド用合金では800~850℃が標準的な設定です。この温度で30~50分程度係留することで、鋳造リングの中心部まで均一に加熱され、ワックスが完全に除去されます。係留時間が短いと、リング中心部の温度が不足し、ワックス残留の原因となります。

30~50分の係留が必須です。

埋没材の乾燥状態も、ワックス除去に影響します。埋没後のリングが過度に乾燥していると、焼却時に埋没材内の水蒸気が不足し、ワックスの一部が炭化して残留しやすくなります。逆に水分が多すぎると、急激な蒸発により鋳型にクラックが入る危険があります。埋没後、室温で1~2時間程度養生してから焼却を開始することで、適度な水分状態を保つことができます。

パターンレジンやプラスチック製スプルーを使用する場合には、さらに注意が必要です。これらの樹脂系材料は、ワックスよりも焼却温度が高く、残留カーボンが発生しやすい特性があります。使用する場合には、焼却温度を通常より高めに設定するか、係留時間を延長することで、完全な除去を確保します。焼却不足によるカーボン残留は、合金溶解時のガス発生源となり、鋳造体の品質を著しく低下させます。

焼却後の鋳型温度管理も重要なポイントです。鋳型をリングファーネスから取り出すと、急激に温度が低下するため、素早く鋳造器にセットして鋳込みを行う必要があります。温度が下がりすぎると、溶融金属の流動性が低下し、湯回り不良や鋳造欠陥の原因となります。理想的には、リングを取り出してから1分以内に鋳込みを開始することが推奨されます。

鋳造用ワックスの埋没後24時間ルールと変形防止

ワックスパターンを完成させてから埋没、そして焼却までの時間管理は、最終的な鋳造体の精度を左右する重要な要素です。特に埋没後24時間以内に焼却を行うことは、多くの埋没材メーカーが推奨する基本ルールとなっています。この時間制限には、埋没材の硬化膨張とワックスパターンの変形という2つの要因が関係しており、これを無視すると適合不良の原因となります。

埋没材は、練和後に硬化する過程で膨張する性質があります。この膨張は時間とともに進行し、一般的には練和後30分から11分程度で最大膨張に達します。その後も微細な膨張が続きますが、24時間を超えると膨張率が安定し、それ以上の変化は少なくなります。問題は、この膨張過程でワックスパターンが圧迫され、変形する可能性があることです。早期に焼却すれば、ワックスが軟化して埋没材の膨張に追従できますが、時間が経過するとワックスの内部応力が増大し、変形リスクが高まります。

30分から11分で最大膨張です。

ワックスパターン自体も、時間経過とともに変形します。ワックスを模型上で成形する際には、内部に応力が蓄積されています。この応力は時間とともに緩和され、ワックスパターンが徐々に変形していきます。室温で数時間放置するだけでも、微細な寸法変化が発生するため、パターン完成後はできるだけ早く埋没することが理想です。ただし、急ぎすぎてワックスが十分に冷却されていない状態で埋没すると、埋没材の熱でワックスが変形する恐れがあります。

実務的には、ワックスパターン完成後、室温で30分程度冷却してから埋没し、その後11分から30分以内に焼却を開始する方法が、最も精度の高い結果を得られるとされています。この短時間処理により、埋没材の硬化膨張が完了する前に焼却が始まるため、ワックスパターンへの圧迫が最小限に抑えられます。適合性を重視する症例では、この時間管理が特に重要となります。

やむを得ず長時間放置する場合の対策も存在します。埋没後24時間以上経過した場合には、電気炉の初期加熱温度を通常より低めに設定し、ゆっくりと昇温することで、ワックスを軟化させながら埋没材の応力を解放させる方法があります。具体的には、室温から200℃までを4~5時間かけて昇温し、その後通常の焼却プログラムに移行します。この方法により、練和後30分で焼却した場合と同等の適合精度が得られるという研究結果も報告されています。

ワックスパターンの保管環境も、変形防止に関係します。埋没前のワックスパターンは、温度変化の少ない場所に保管し、直射日光や暖房器具の近くを避けます。特に薄い部分や長いブリッジのポンティック部分は、自重による変形が発生しやすいため、適切な支持を与えて保管することが推奨されます。模型上に固定したまま保管する場合には、模型ごと密閉容器に入れて、温度と湿度を安定させることで、変形リスクを軽減できます。

GC社の鋳造用ワックス製品情報では、各種ワックスの物性データや推奨使用条件が詳しく掲載されており、ワックス選択の参考になります。

日本歯科医師会のロストワックス法解説ページには、基本的な鋳造プロセスと各工程での注意点がわかりやすくまとめられています。

鋳造用ワックスの直接法と間接法での使い分け

鋳造用ワックスを用いた補綴物製作には、直接法と間接法という2つのアプローチがあり、それぞれ適したワックスの特性が異なります。この使い分けを理解することで、症例に応じた最適な材料選択と作業効率の向上が可能になります。両者の違いは、ワックスパターンを成形する場所と、求められるワックスの物性にあります。

直接法は、口腔内で直接ワックスパターンを採得する方法です。窩洞を形成した後、軟化させたワックスを窩洞に圧接し、口腔内で冷却固化させてからパターンを取り出します。この方法では、口腔内温度である37℃付近で適度な軟化性を持ち、かつ冷却後に変形しにくい特性が求められます。直接法用ワックスは、25℃から37℃までの熱膨張率が0.6%以下に抑えられており、口腔内での寸法安定性が確保されています。

間接法は、印象採得後に作製した模型上でワックスパターンを成形する方法です。作業台上での彫刻や盛り上げ操作が中心となるため、室温での操作性が重視されます。間接法用ワックスは、室温で適度な硬さを持ち、彫刻時に細かい形態を維持できる特性が重要です。模型から外す際の変形も少なく、長時間の作業でも形態が安定している必要があります。

間接法が現在の主流です。

直接法の利点は、窩洞形態を直接反映できるため、理論上は高い適合精度が得られることです。ただし、口腔内での操作は視野や作業空間が制限されるため、複雑な形態の再現には技術が必要です。また、患者の協力が得られない場合や、唾液のコントロールが困難な場合には、精度が低下するリスクがあります。現代の歯科臨床では、印象材の精度向上により、間接法が主流となっています。

間接法の利点は、作業環境が制御されているため、より精密なワックスアップが可能なことです。咬合面の複雑な形態や、隣接面の接触関係を正確に再現できます。また、作業時間に制約がないため、複数の部位を同時に製作する場合や、ブリッジのような大きな補綴物にも対応できます。模型上での試適や調整も容易であり、製作精度と効率の両面で優れています。

使い分けの実際的な基準として、単純なインレー修復では直接法も選択肢に入りますが、クラウンやブリッジといった複雑な症例では間接法が推奨されます。また、患者の開口量や協力度、術者の技量によっても選択が変わります。直接法を選択する場合には、専用の直接法用ワックスを使用し、口腔内温度での操作性を確認しておくことが重要です。間接法では、季節や室温に応じてワックスの硬さを調整し、作業効率を最適化します。

両方法に共通する注意点として、ワックスパターンの厚みは0.4mm以上を確保することが挙げられます。薄すぎると鋳造時に湯回り不良が発生しやすく、また強度不足により破損のリスクも高まります。特に咬合面の溝や隣接面の接触点では、適切な厚みを確保しながら、解剖学的形態を再現する技術が求められます。直接法・間接法いずれの場合でも、この基本原則を守ることで、臨床的に満足できる補綴物を製作できます。

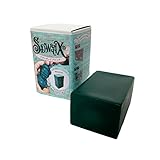

SDWAXロストワックス 鋳造用 SOLID DESIGN SDW-016 スタンダードブロックタイプ 彫金 造形 切削 ワックス原形 製造 材料 アクセサリー フィギュア 原形製作 (スタンダードグリーン)